본문

뉴스 상세

현대자동차(회장 정몽구)가 순수 독자기술로 중형•대형급 상용디젤엔진 개발에 성공하며 한국 자동차 역사의 이정표를 새롭게 썼다.

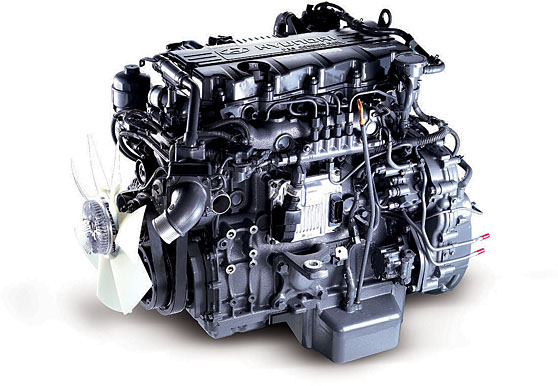

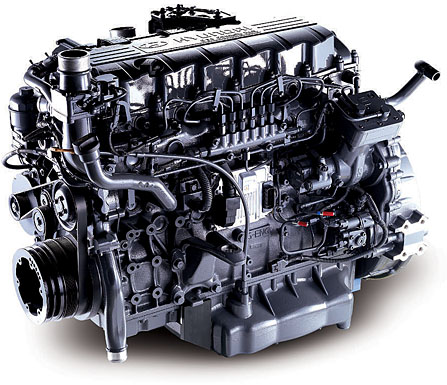

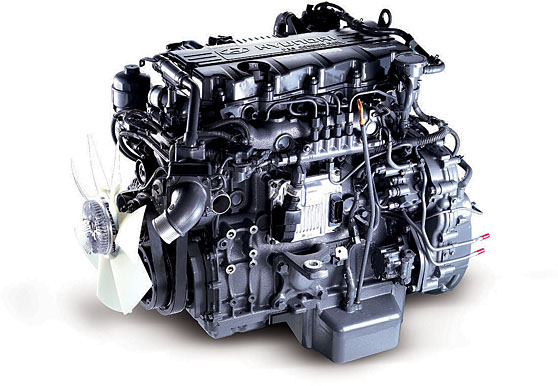

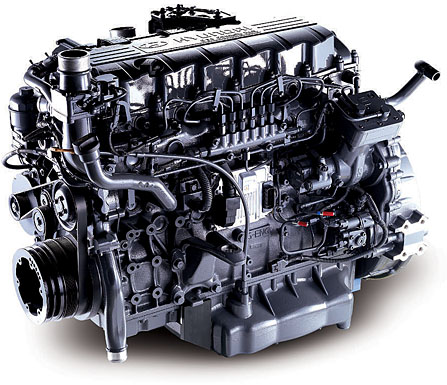

현대차는 17일, 자체기술로 중소형(4ℓ급) • 중형(6ℓ급) • 대형(10ℓ급) 등 중•대형 상용디젤엔진 3개종을 개발하는데 성공했다고 밝혔다. 중형•대형급 디젤엔진을 현대차가 순수 독자기술로 개발하기는 이번이 처음이다.

현대차는 승용디젤, 소형 및 초대형 상용디젤엔진은 이미 독자기술기반을 갖췄지만, 중소형급에서 대형급에 이르는 상용엔진은 그동안 선진업체의 기술을 이전 받아왔다.

이번 엔진개발로 현대차는 핵심부품의 원천기술 확보를 통해, 상용부문에서도 초일류 기업으로 도약하기 위한 글로벌 경쟁력 확보의 교두보를 마련하게 됐다.

또한 승용디젤뿐만 아니라 상용 소형에서 초대형에 이르는 디젤엔진 전부문에서 순수 독자기술로 풀라인업 구축을 완료하게 돼, 한국을 대표하는 세계적 자동차회사로서의 위상을 높이게 됐다.

이번 신형 엔진 개발에는 39개월의 연구기간과 제품 개발 4,000억원, 공장투자 2,000억원 등 총 6,000억원이 투입됐다.

현대차는 이날 상용차 전문공장인 전주공장에서 국내외 기자단, 김영국 전무를 비롯한 회사관계자 200여명이 참석한 가운데 순수 독자기술로 개발한 ‘신형 상용엔진 보도발표회’를 갖고, F엔진(4ℓ급), G엔진(6ℓ급), H(10ℓ급)엔진 등 신형엔진 3개종과 개량모델 파워텍(12ℓ급)엔진 1개종 등 4개종을 첫 공개했다.

신형 엔진이 장착된 2008년형 차량들은 올 11월부터 본격 판매에 들어간다.

현대차 김영국 전무는 인사말을 통해 “순수독자기술 엔진의 풀라인업 구축은 대한민국 상용차 기술력이 완성됐다는데 큰 의미가 있고, 현대차가 세계 초일류 상용차 브랜드로 거듭나는 원동력이 돼 줄 것”이라며 “이러한 성과를 기반으로 세계 최고 품질의 상용차 개발을 위해 총력을 다할 것”이라고 밝혔다.

또 “안정된 노사관계와 생산 2교대를 기반으로 2012년 전세계에 10만대 규모를 생산•판매해 명실상부한 글로벌 메이커로 도약 할 것”이라고 덧붙였다.

현대차는 이번 신형엔진 개발을 계기로 국내외 시장공략을 강화, 2010년 8만대, 2012년에는 10만대를 판매한다는 목표다.

해외 수출비중 확대를 위해 10월말 국내 상용차로는 처음으로 도쿄모터쇼에 참가, ‘유니버스’를 전시해 일본시장의 반응을 점검하고, 향후 유럽과 북미지역 수출도 계획하고 있다. 이를 통해 현재 38% 수준인 수출비중을 2012년까지 55%까지 확대할 전략이다.

현대차는 이번 독자 신엔진 개발 기술을 기반으로 2단 터보를 적용한 초고출력 엔진, 대체연료인 CNG, 디메틸에테르 엔진, 디젤 하이브리드 엔진개발에도 적극 나설 계획이다.

신형 엔진은 ▲연비•동력성능•내구성 등이 획기적으로 향상, 고객 수익성을 높였고 ▲배기가스 정화기술의 향상으로 친환경성을 자랑하며 ▲승용차 수준의 정숙성이 향상된 것이 특징으로, 현대차는 세계 최고수준의 제품경쟁력을 확보했다고 밝혔다.

신형엔진을 탑재한 차량의 동력성능(추월성능)은 엔진의 토크가 최대 약 50%까지 높아진 것을 바탕으로 기존 모델에 비해 최대 29%까지 향상됐다.

또한 엔진별로 연간 유류비가 60만원에서 최대 300만원까지 절감될 정도로 연비가 향상됐으며, 내구성은 1.5배, 소모품 교환주기는 4배 높아지는 등 고객 수익성 제고를 위한 제품 개발에 역점을 뒀다.

이와 함께 장시간 운전하는 상용차 고객의 특성을 반영, 정숙성을 승용차에 버금가는 수준으로 개선했다.

신형엔진은 질소산화물(NOx)과 입자상물질(PM)을 각각 30%와 80% 감소시켜, 내년 국내 적용 배기가스 규제 유로4 기준을 만족시키는 친환경성을 자랑한다.

고성능과 저연비, 소음과 진동을 줄이기 위한 3세대 커먼레일 연료분사장치를 적용하는 등 신형엔진에 적용된 최신기술도 세계 최고 수준을 자랑한다.

특히 상용엔진으로는 국내 최초로 고강성 주철재질의 실린더 블록 생산에 성공, 소음과 오일소모를 획기적으로 감소시켰다. 또한 피스톤, 터보차져, 오일 필터 등도 최신 신기술을 적용해 엔진성능 향상 및 내구성을 획기적으로 증대했다.

135~160마력 출력의 3.9ℓ F엔진은 마이티와 카운티버스에, 200~255마력 출력의 5.9ℓ G엔진은 5톤 메가트럭과 35인승 에어로타운 버스 및 글로벌900버스에 적용된다.

10ℓ 대형 H엔진은 300마력 이상을 요구하는 대형트럭, 시내버스, 관광버스에 12ℓ 파워텍 엔진은 초대형급 트럭인 25톤카고, 8×4덤프, 트랙터 및 고속버스 등에 탑재된다.

현대차는 신형 엔진이 적용된 차량이 출시되면 고객 초청 신차발표회, 지역별 순회 전시와 시승행사 등신차 체험행사를 확대해, 신엔진의 우수성을 적극적으로 알릴 계획이다. ◆ 동력 성능

• F 엔진 : 기존 엔진 대비 토크를 40kg•m에서 59kg•m로 50% 가까이 높이고, 저속에서 중고속 영역까지 동일한 토크를 유지하는 유럽형 플랫토크 특성을 갖도록 개발했다. 이에 따라 시속 50km에서 80km에 이르는 가속성능이 21.12초에서 14.8초로 30% 가량 향상 됐다.

또한 차량 용도별 실제 주행모드를 분석, 맞춤형 연비 최적화 매칭을 수행해 기존차량과 연간 유류비(7만km 운행기준)를 비교하면 60~90만원이 절감된다.

• G 엔진 : 최대 토크를 70kg•m에서 100kg•m로 약 40% 이상 높이고, 차량 동력성능(추월성능)을 최대 22%까지 향상 시켰다. 연비 또한 대폭 개선해, 연간 유류비(7~10만km 운행기준)가 70~210만원까지 절감된다.

• H 엔진 : 15톤 덤프 기준 연 10만km 주행시 250만원의 연료비 절감효과가 있으며, 특히 시내버스의 경우 추월성능 11%의 향상과 더불어 연간 360만원의 유류비가 절감된다.

• 파워텍 개량엔진 : 기존 엔진대비 연비가 1.3%~3.3%, 동력성능은 6~9% 향상돼 향상시켜 연료비(10만km 운행기준)가 연간 최대 300만원 절감된다.

◆ 내구성

신엔진은 기존 구형엔진 대비 월등한 내구수명을 갖도록 개발됐다.

F엔진과 G엔진의 경우 내구수명이 70만km로 구형엔진보다 각각 약 75%, 45% 향상됐으며, H엔진도 120만km으로 기존엔진 대비 70% 향상돼, 고객들의 정비비용 을 최소화했다.

또 엔진오일의 교환주기를 획기적으로 연장하기 위해 엔진오일의 열화를 줄이는데 주력했다. 연소실 개발을 통해 오일열화의 주범인 오일내 매연의 오염도를 1/3수준으로 낮췄고, 엔진 오일쿨러 성능향상으로 오일온도를 기존대비 약 5~10도 낮춰 엔진 오일교환 주기를 6만km 수준으로 기존대비 3~4배 연장시켰다.

◆ 소 음

신엔진의 소음저감장치는 고객이 실제 운행시 느끼는 감성적인 측면에 중점을 두고 개발됐다. 특히 소음 저감부품 적용과 연소음 튜닝을 통해 정차시 느끼는 디젤 특유의 아이들 소음을 대폭 줄였다. 또한 가속소음과 여러 잡음도 제거, 더욱 편안한 장거리 운전을 가능하게 했다.

◆ 배기 가스

이번에 개발된 신엔진은 모두 유로4 배출가스 규제를 만족시키는 친환경 엔진이다. 신엔진들은 질소산화물과 입자상 물질 저감을 위해 첨단 신기술을 적용했다.

입자상 물질 저감을 위해 매연을 배기열로 연소시켜 정화시키는 PMC(미세물질 저감 촉매장치, Particulate Matters Catalyst) 라는 후처리장치가 이용됐다.

기존 기술인 DPF의 경우 매 800~1,000km마다 재생이 필요하며, 16만km마다 탄매 제거를 위한 정비를 반드시 실시해야 하지만, PMC는 금속으로 제조돼, 정비과정 없이 엔진수명과 동일한 내구력을 가진다. PMC는 연비, 정비관리, 내구성 측면 모두 DPF보다 우수한 최신 기술로 최근 유럽에서 각광을 받고 있다.

또한 전자식 수냉 EGR(배기가스 재순환장치, Exhaust Gas Recirculation) 시스템을 채택, 배기가스가 EGR 냉각기를 통과해 다시 연소실로 들어가므로 연소온도 저감을 통해 질소산화물을 정화한다. 반면 기존 SCR(선택적 촉매환원장치, Selective Catalytic Reduction)의 경우 질소산화물 정화를 위한 우레아가 연료소모의 3~5%만큼 사용돼, 추가비용이 발생하고 공급망이 부족해 이용이 불편하다.

EGR은 별도의 유지관리가 필요 없으므로 고객편의성 측면에서 매우 우수한 기술이며, 유럽, 일본, 북미에서 널리 사용되는 검증된 기술로 신뢰성이 매우 높다.

◆ 신기술

• 연료분사장치 : F,G엔진의 커먼레일은 3세대 커먼레일로 1,800바(bar)까지 고압분사가 가능해, 획기적인 고성능과 저연비를 실현했다. 또한 파이롯트 분사로 탁월한 소음진동 효과를 체감할 수 있다. 엔진 ECU는 고성능 CPU를 적용했으며 세라믹 기판을 사용하여 탁월한 내구성을 확보했다. 인젝터와 고압펌프의 내구력을 기존대비 2배이상 개선, 정비비용을 대폭 절감했다.

• 실린더 블록 : Compacted Graphite Iron, 즉 CGI라고 불리는 고강성 주철재질을 사용했다. CGI는 주조기술과 가공기술이 핵심으로 상용엔진으로는 국내 최초로 생산에 성공했다. 일반 회주철 대비 내구력이 2배이상 높고, 소음과 오일소모를 획기적으로 줄였다.

• 피스톤 : 70만km 이상의 내구수명을 만족하기 위해 고강도 알루미늄 재질을 적용했으며, 피스톤의 연소실 하부에 이중의 물결모양 오일통로를 성형한 “더블 웨이브 갤러리”를 국내 최초로 사용해, 기존대비 30도 이상의 냉각성능을 향상시켰다. 또한 경사 STEP RE-ENTRANT 연소실을 신규적용, 배출가스 저감과 엔진오일의 열화를 최소화해 오일교환주기를 기존엔진 대비 약 3배를 연장했다.

• 터보차져 : 기존의 웨이스트게이트 터보의 성능을 향상시킨 RCC형식의 터보차져를 채택했다. 컴프레서 입구에 내구공기 재순환 장치(RCC)를 적용, 엔진의 모든 운전영역에서 성능과 연비를 향상시키는 고효율의 터보차져를 적용했다.

• 오일필터 : 친환경 ECO 형식을 적용, 여과지만 교환함으로써 재활용이 가능하게 했다. 또한 오일필터 위치를 엔진전방 상부에 둬 정비성도 향상시켰다.

1. 개 요 - 상용차 단일공장으로는 세계 최대 규모의 공장

1. 개 요 - 상용차 단일공장으로는 세계 최대 규모의 공장

(1) 위치 : 전라북도 완주군 봉동읍 용암리 800번지

(2) 면적 : 부지 - 1,322,000㎡(약 40만 평)

연구 및 생산설비 – 연면적 446,000㎡(약 13만5천 평)

(3) 투자금액 : 1조 5천억 원

(4) 직원수 : 약 5,200명 (생산 3,200명, 연구 500명, 지원 1,500명)

(5) 생산능력 : 연간 12만 5천 대 (버스 17,400대 / 트럭 107,600대 … 2007년 6월 기준)

(6) 연혁

(7) 2007년 예상 실적

1) 생산대수 / 매출 : 6만 대 / 2조 7천억 원 (2006년 5만 대 / 2조 원)

=> 버스공장 부문 2교대 시행 : 2교대 실시 전과 대비 생산량 2배 증대

2. 시설 현황 - 연구개발에서 차량 제작, 고객 출고의 일원화

(1) 생산시설

1) 버스공장 : 카운티(COUNTY), 에어로타운(AERO TOWN), 에어로시티(AERO CITY), 유니버스(UNIVERS) 등 중형버스 이상 전 차종

2) 트럭공장 : 2.5톤 마이티(MIGHTY), 5톤 트럭, 대형트럭 및 특장차 등 2.5톤급 이상 중대형 트럭 전 차종 / 믹서, 트레일러 등 100여 종 이상의 각종 특장차

- 트럭 1공장 : 전체 조립공장

- 트럭 2공장 : 5000톤의 프레스기로 샤시 프레임 생산

- 트럭 3공장 : 덤프트럭, 트레일러 등 적재함 장착

3) 소재공장 : 실린더 블록 주조

4) 엔진공장 : 파워텍 엔진 등 4종류 엔진 생산

※ 신규 개발된 F, G엔진은 ‘신엔진공장’에서 생산

5) 특수차공장 : 버스샤시 등 생산

(2) 연구개발시설 – 상용차개발센터 (전주공장 內 위치)

1) 시설 : 설계동, 시작동, 연구동, 평가동(남양연구소 소재) 등 총 4개 동

2) 특징 : 지능형 건물시스템(IBS)을 갖춘 건물 내부에는 100여 종의 상용차를 독자적으로 연구 개발할 수 있는 CAD, CAM, CAE 등 각종 첨단장비를 갖춤

3) 기타 : 왕복 3km의 주행시험장 보유로 실 주행시 각종 시험 가능

(3) 출고센터 – 전주출고센터 : 생산차량을 고객에게 직접 인도

1) 면적 : 총 230,000㎡(약 7만 평)

2) 시설 : 출고업무를 다루는 출고센터 및 출고차량의 최종점검을 위한 PDI, 출고차 대기장 등

3) 현황 : 월평균 5,000여 대의 승ᆞ상용 차량을 출고 (2007년 현재)

3. 특 징

(1) 세계 최대 규모의 상용차 공장

1,322,000㎡(40만 평)의 부지 위에 연면적 446,000㎡(13만5천평) 규모의 연구 및 생산설비를 갖춘 현대차 전주공장은 상용차 단일 공장으로는 세계 최대 규모를 자랑한다. 전주공장은 1995년 4월 버스공장을 시작으로, 트럭 및 특장차 공장, 중대형 상용차에 이르는 생산 시설을 갖추었다.

한편, 1996년 12월 엔진소재공장을 완공으로, 전주공장은 엔진 등 주요 부품 생산에서 완성차 제작까지의 전공정을 독자적으로 수행할 수 있게 되었다.

(2) 첨단 생산시설로 높은 자동화율 실현

전주공장은 세계에서 3번째로 대형 상용차를 전착도장할 수 있는 도장설비를 도입한 것을 비롯, 각종 첨단 생산시설을 갖추고 있으며, 차체용접용 로봇을 도입, 트럭차체공장의 경우 100% 자동화를 실현하는 등, 상용차 공장으로서는 높은 자동화율을 실현했다.

용어설명

※ 전착도장 : 전기 전도성이 있는 대상물을 물에 분산한 도료 속에 침적해서 전기적으로 도료를 도장하는 방법

(3) 환경친화적 생산 환경 구현

전주공장은 녹지와 조경이 뛰어나 공원과 다름없다는 방문객들의 평가를 받고 있다. 환경친화적인 녹색 공장을 만든다는 컨셉 아래 설계된 현대자동차 전주공장에는 현재 소나무 등 교목 1만여 그루와 영산홍 등 관목 13만여 그루 등 총 14만여 그루의 나무가 심어져 있다.

전주공장은 1999년 6월과 12월에 각각 환경부문 국제 인증인 ISO 14001을 획득하고 환경친화기업으로 지정되는 등 환경 부문에서의 남다른 노력을 인정받고 있다.

(4) 상용차개발센터 … 500여 명의 전문연구인력 보유

전주공장 內 66,000㎡(20,000평)의 대지 위에 총공사비 400여 억 원을 들여 96년 1월 문을 연 상용차 개발센터는 상용차 연구소로서는 국내 최대규모를 자랑한다.

상용차개발센터에서는 5백여 명으로 구성된 부문별 전문연구원들이 디자인에서부터 컴퓨터 엔지니어링에 의한 차량설계 및 사전제작, 차량충돌 시험연구 시뮬레이션, 차체 및 주요부품의 선행개발, 세부설계 등의 업무를 수행하고 있다.

전주공장은 단일공장 내에 생산시스템과 연구시스템을 동시에 갖춰, 각 부문의 보다 긴밀한 의견 교류가 가능해졌고, 이를 통해 문제의 신속하고 유기적인 해결이 가능해졌다는 평가다.

(5) 지역 사회 발전을 위한 노력 경주

전주공장은 9000여 명 이상의 직간접 고용 창출 및 지방세 납부로, 지역사회 경제에 활력소가 되고 있으며, 임직원들의 식사용으로 한 달 평균 80kg 쌀이 350가마니 소요되는 쌀 대부분을 지역 농협에서 구입하고, 지역 주민들과 함께하는 문화 행사를 개최하는 등 지역 사회의 일원으로서 책임과 역할을 다하기 위해 노력하고 있다.

4. 향후 전망

현대차는 전주공장 생산능력을 2006년 연간 50,000여 대에서 올해 안에 60,000대로 늘릴 계획이며, 2010년 80,000대, 2012년 100,000대를 목표로 중장기 발전계획을 확정했다.

현대차는 이를 위해 2004년 2천3백억 원을 시작으로 2013년까지 연간 2,000억 ~ 3,000억 원의 연구개발 및 설비 확장에 투자하기로 했으며, 현재 30%대인 수출비중을 50%대 이상으로 높여 판매 구조를 수출 중심으로 재편해 나갈 계획이다.

5. 각종 수상 실적

현대차는 17일, 자체기술로 중소형(4ℓ급) • 중형(6ℓ급) • 대형(10ℓ급) 등 중•대형 상용디젤엔진 3개종을 개발하는데 성공했다고 밝혔다. 중형•대형급 디젤엔진을 현대차가 순수 독자기술로 개발하기는 이번이 처음이다.

현대차는 승용디젤, 소형 및 초대형 상용디젤엔진은 이미 독자기술기반을 갖췄지만, 중소형급에서 대형급에 이르는 상용엔진은 그동안 선진업체의 기술을 이전 받아왔다.

이번 엔진개발로 현대차는 핵심부품의 원천기술 확보를 통해, 상용부문에서도 초일류 기업으로 도약하기 위한 글로벌 경쟁력 확보의 교두보를 마련하게 됐다.

또한 승용디젤뿐만 아니라 상용 소형에서 초대형에 이르는 디젤엔진 전부문에서 순수 독자기술로 풀라인업 구축을 완료하게 돼, 한국을 대표하는 세계적 자동차회사로서의 위상을 높이게 됐다.

이번 신형 엔진 개발에는 39개월의 연구기간과 제품 개발 4,000억원, 공장투자 2,000억원 등 총 6,000억원이 투입됐다.

현대차는 이날 상용차 전문공장인 전주공장에서 국내외 기자단, 김영국 전무를 비롯한 회사관계자 200여명이 참석한 가운데 순수 독자기술로 개발한 ‘신형 상용엔진 보도발표회’를 갖고, F엔진(4ℓ급), G엔진(6ℓ급), H(10ℓ급)엔진 등 신형엔진 3개종과 개량모델 파워텍(12ℓ급)엔진 1개종 등 4개종을 첫 공개했다.

신형 엔진이 장착된 2008년형 차량들은 올 11월부터 본격 판매에 들어간다.

현대차 김영국 전무는 인사말을 통해 “순수독자기술 엔진의 풀라인업 구축은 대한민국 상용차 기술력이 완성됐다는데 큰 의미가 있고, 현대차가 세계 초일류 상용차 브랜드로 거듭나는 원동력이 돼 줄 것”이라며 “이러한 성과를 기반으로 세계 최고 품질의 상용차 개발을 위해 총력을 다할 것”이라고 밝혔다.

또 “안정된 노사관계와 생산 2교대를 기반으로 2012년 전세계에 10만대 규모를 생산•판매해 명실상부한 글로벌 메이커로 도약 할 것”이라고 덧붙였다.

현대차는 이번 신형엔진 개발을 계기로 국내외 시장공략을 강화, 2010년 8만대, 2012년에는 10만대를 판매한다는 목표다.

해외 수출비중 확대를 위해 10월말 국내 상용차로는 처음으로 도쿄모터쇼에 참가, ‘유니버스’를 전시해 일본시장의 반응을 점검하고, 향후 유럽과 북미지역 수출도 계획하고 있다. 이를 통해 현재 38% 수준인 수출비중을 2012년까지 55%까지 확대할 전략이다.

현대차는 이번 독자 신엔진 개발 기술을 기반으로 2단 터보를 적용한 초고출력 엔진, 대체연료인 CNG, 디메틸에테르 엔진, 디젤 하이브리드 엔진개발에도 적극 나설 계획이다.

신형 엔진은 ▲연비•동력성능•내구성 등이 획기적으로 향상, 고객 수익성을 높였고 ▲배기가스 정화기술의 향상으로 친환경성을 자랑하며 ▲승용차 수준의 정숙성이 향상된 것이 특징으로, 현대차는 세계 최고수준의 제품경쟁력을 확보했다고 밝혔다.

신형엔진을 탑재한 차량의 동력성능(추월성능)은 엔진의 토크가 최대 약 50%까지 높아진 것을 바탕으로 기존 모델에 비해 최대 29%까지 향상됐다.

또한 엔진별로 연간 유류비가 60만원에서 최대 300만원까지 절감될 정도로 연비가 향상됐으며, 내구성은 1.5배, 소모품 교환주기는 4배 높아지는 등 고객 수익성 제고를 위한 제품 개발에 역점을 뒀다.

이와 함께 장시간 운전하는 상용차 고객의 특성을 반영, 정숙성을 승용차에 버금가는 수준으로 개선했다.

신형엔진은 질소산화물(NOx)과 입자상물질(PM)을 각각 30%와 80% 감소시켜, 내년 국내 적용 배기가스 규제 유로4 기준을 만족시키는 친환경성을 자랑한다.

고성능과 저연비, 소음과 진동을 줄이기 위한 3세대 커먼레일 연료분사장치를 적용하는 등 신형엔진에 적용된 최신기술도 세계 최고 수준을 자랑한다.

특히 상용엔진으로는 국내 최초로 고강성 주철재질의 실린더 블록 생산에 성공, 소음과 오일소모를 획기적으로 감소시켰다. 또한 피스톤, 터보차져, 오일 필터 등도 최신 신기술을 적용해 엔진성능 향상 및 내구성을 획기적으로 증대했다.

135~160마력 출력의 3.9ℓ F엔진은 마이티와 카운티버스에, 200~255마력 출력의 5.9ℓ G엔진은 5톤 메가트럭과 35인승 에어로타운 버스 및 글로벌900버스에 적용된다.

10ℓ 대형 H엔진은 300마력 이상을 요구하는 대형트럭, 시내버스, 관광버스에 12ℓ 파워텍 엔진은 초대형급 트럭인 25톤카고, 8×4덤프, 트랙터 및 고속버스 등에 탑재된다.

현대차는 신형 엔진이 적용된 차량이 출시되면 고객 초청 신차발표회, 지역별 순회 전시와 시승행사 등신차 체험행사를 확대해, 신엔진의 우수성을 적극적으로 알릴 계획이다. ◆ 동력 성능

• F 엔진 : 기존 엔진 대비 토크를 40kg•m에서 59kg•m로 50% 가까이 높이고, 저속에서 중고속 영역까지 동일한 토크를 유지하는 유럽형 플랫토크 특성을 갖도록 개발했다. 이에 따라 시속 50km에서 80km에 이르는 가속성능이 21.12초에서 14.8초로 30% 가량 향상 됐다.

또한 차량 용도별 실제 주행모드를 분석, 맞춤형 연비 최적화 매칭을 수행해 기존차량과 연간 유류비(7만km 운행기준)를 비교하면 60~90만원이 절감된다.

• G 엔진 : 최대 토크를 70kg•m에서 100kg•m로 약 40% 이상 높이고, 차량 동력성능(추월성능)을 최대 22%까지 향상 시켰다. 연비 또한 대폭 개선해, 연간 유류비(7~10만km 운행기준)가 70~210만원까지 절감된다.

• H 엔진 : 15톤 덤프 기준 연 10만km 주행시 250만원의 연료비 절감효과가 있으며, 특히 시내버스의 경우 추월성능 11%의 향상과 더불어 연간 360만원의 유류비가 절감된다.

• 파워텍 개량엔진 : 기존 엔진대비 연비가 1.3%~3.3%, 동력성능은 6~9% 향상돼 향상시켜 연료비(10만km 운행기준)가 연간 최대 300만원 절감된다.

◆ 내구성

신엔진은 기존 구형엔진 대비 월등한 내구수명을 갖도록 개발됐다.

F엔진과 G엔진의 경우 내구수명이 70만km로 구형엔진보다 각각 약 75%, 45% 향상됐으며, H엔진도 120만km으로 기존엔진 대비 70% 향상돼, 고객들의 정비비용 을 최소화했다.

또 엔진오일의 교환주기를 획기적으로 연장하기 위해 엔진오일의 열화를 줄이는데 주력했다. 연소실 개발을 통해 오일열화의 주범인 오일내 매연의 오염도를 1/3수준으로 낮췄고, 엔진 오일쿨러 성능향상으로 오일온도를 기존대비 약 5~10도 낮춰 엔진 오일교환 주기를 6만km 수준으로 기존대비 3~4배 연장시켰다.

◆ 소 음

신엔진의 소음저감장치는 고객이 실제 운행시 느끼는 감성적인 측면에 중점을 두고 개발됐다. 특히 소음 저감부품 적용과 연소음 튜닝을 통해 정차시 느끼는 디젤 특유의 아이들 소음을 대폭 줄였다. 또한 가속소음과 여러 잡음도 제거, 더욱 편안한 장거리 운전을 가능하게 했다.

◆ 배기 가스

이번에 개발된 신엔진은 모두 유로4 배출가스 규제를 만족시키는 친환경 엔진이다. 신엔진들은 질소산화물과 입자상 물질 저감을 위해 첨단 신기술을 적용했다.

입자상 물질 저감을 위해 매연을 배기열로 연소시켜 정화시키는 PMC(미세물질 저감 촉매장치, Particulate Matters Catalyst) 라는 후처리장치가 이용됐다.

기존 기술인 DPF의 경우 매 800~1,000km마다 재생이 필요하며, 16만km마다 탄매 제거를 위한 정비를 반드시 실시해야 하지만, PMC는 금속으로 제조돼, 정비과정 없이 엔진수명과 동일한 내구력을 가진다. PMC는 연비, 정비관리, 내구성 측면 모두 DPF보다 우수한 최신 기술로 최근 유럽에서 각광을 받고 있다.

또한 전자식 수냉 EGR(배기가스 재순환장치, Exhaust Gas Recirculation) 시스템을 채택, 배기가스가 EGR 냉각기를 통과해 다시 연소실로 들어가므로 연소온도 저감을 통해 질소산화물을 정화한다. 반면 기존 SCR(선택적 촉매환원장치, Selective Catalytic Reduction)의 경우 질소산화물 정화를 위한 우레아가 연료소모의 3~5%만큼 사용돼, 추가비용이 발생하고 공급망이 부족해 이용이 불편하다.

EGR은 별도의 유지관리가 필요 없으므로 고객편의성 측면에서 매우 우수한 기술이며, 유럽, 일본, 북미에서 널리 사용되는 검증된 기술로 신뢰성이 매우 높다.

◆ 신기술

• 연료분사장치 : F,G엔진의 커먼레일은 3세대 커먼레일로 1,800바(bar)까지 고압분사가 가능해, 획기적인 고성능과 저연비를 실현했다. 또한 파이롯트 분사로 탁월한 소음진동 효과를 체감할 수 있다. 엔진 ECU는 고성능 CPU를 적용했으며 세라믹 기판을 사용하여 탁월한 내구성을 확보했다. 인젝터와 고압펌프의 내구력을 기존대비 2배이상 개선, 정비비용을 대폭 절감했다.

• 실린더 블록 : Compacted Graphite Iron, 즉 CGI라고 불리는 고강성 주철재질을 사용했다. CGI는 주조기술과 가공기술이 핵심으로 상용엔진으로는 국내 최초로 생산에 성공했다. 일반 회주철 대비 내구력이 2배이상 높고, 소음과 오일소모를 획기적으로 줄였다.

• 피스톤 : 70만km 이상의 내구수명을 만족하기 위해 고강도 알루미늄 재질을 적용했으며, 피스톤의 연소실 하부에 이중의 물결모양 오일통로를 성형한 “더블 웨이브 갤러리”를 국내 최초로 사용해, 기존대비 30도 이상의 냉각성능을 향상시켰다. 또한 경사 STEP RE-ENTRANT 연소실을 신규적용, 배출가스 저감과 엔진오일의 열화를 최소화해 오일교환주기를 기존엔진 대비 약 3배를 연장했다.

• 터보차져 : 기존의 웨이스트게이트 터보의 성능을 향상시킨 RCC형식의 터보차져를 채택했다. 컴프레서 입구에 내구공기 재순환 장치(RCC)를 적용, 엔진의 모든 운전영역에서 성능과 연비를 향상시키는 고효율의 터보차져를 적용했다.

• 오일필터 : 친환경 ECO 형식을 적용, 여과지만 교환함으로써 재활용이 가능하게 했다. 또한 오일필터 위치를 엔진전방 상부에 둬 정비성도 향상시켰다.

1. 개 요 - 상용차 단일공장으로는 세계 최대 규모의 공장

1. 개 요 - 상용차 단일공장으로는 세계 최대 규모의 공장

(1) 위치 : 전라북도 완주군 봉동읍 용암리 800번지

(2) 면적 : 부지 - 1,322,000㎡(약 40만 평)

연구 및 생산설비 – 연면적 446,000㎡(약 13만5천 평)

(3) 투자금액 : 1조 5천억 원

(4) 직원수 : 약 5,200명 (생산 3,200명, 연구 500명, 지원 1,500명)

(5) 생산능력 : 연간 12만 5천 대 (버스 17,400대 / 트럭 107,600대 … 2007년 6월 기준)

(6) 연혁

(7) 2007년 예상 실적

1) 생산대수 / 매출 : 6만 대 / 2조 7천억 원 (2006년 5만 대 / 2조 원)

=> 버스공장 부문 2교대 시행 : 2교대 실시 전과 대비 생산량 2배 증대

2. 시설 현황 - 연구개발에서 차량 제작, 고객 출고의 일원화

(1) 생산시설

1) 버스공장 : 카운티(COUNTY), 에어로타운(AERO TOWN), 에어로시티(AERO CITY), 유니버스(UNIVERS) 등 중형버스 이상 전 차종

2) 트럭공장 : 2.5톤 마이티(MIGHTY), 5톤 트럭, 대형트럭 및 특장차 등 2.5톤급 이상 중대형 트럭 전 차종 / 믹서, 트레일러 등 100여 종 이상의 각종 특장차

- 트럭 1공장 : 전체 조립공장

- 트럭 2공장 : 5000톤의 프레스기로 샤시 프레임 생산

- 트럭 3공장 : 덤프트럭, 트레일러 등 적재함 장착

3) 소재공장 : 실린더 블록 주조

4) 엔진공장 : 파워텍 엔진 등 4종류 엔진 생산

※ 신규 개발된 F, G엔진은 ‘신엔진공장’에서 생산

5) 특수차공장 : 버스샤시 등 생산

(2) 연구개발시설 – 상용차개발센터 (전주공장 內 위치)

1) 시설 : 설계동, 시작동, 연구동, 평가동(남양연구소 소재) 등 총 4개 동

2) 특징 : 지능형 건물시스템(IBS)을 갖춘 건물 내부에는 100여 종의 상용차를 독자적으로 연구 개발할 수 있는 CAD, CAM, CAE 등 각종 첨단장비를 갖춤

3) 기타 : 왕복 3km의 주행시험장 보유로 실 주행시 각종 시험 가능

(3) 출고센터 – 전주출고센터 : 생산차량을 고객에게 직접 인도

1) 면적 : 총 230,000㎡(약 7만 평)

2) 시설 : 출고업무를 다루는 출고센터 및 출고차량의 최종점검을 위한 PDI, 출고차 대기장 등

3) 현황 : 월평균 5,000여 대의 승ᆞ상용 차량을 출고 (2007년 현재)

3. 특 징

(1) 세계 최대 규모의 상용차 공장

1,322,000㎡(40만 평)의 부지 위에 연면적 446,000㎡(13만5천평) 규모의 연구 및 생산설비를 갖춘 현대차 전주공장은 상용차 단일 공장으로는 세계 최대 규모를 자랑한다. 전주공장은 1995년 4월 버스공장을 시작으로, 트럭 및 특장차 공장, 중대형 상용차에 이르는 생산 시설을 갖추었다.

한편, 1996년 12월 엔진소재공장을 완공으로, 전주공장은 엔진 등 주요 부품 생산에서 완성차 제작까지의 전공정을 독자적으로 수행할 수 있게 되었다.

(2) 첨단 생산시설로 높은 자동화율 실현

전주공장은 세계에서 3번째로 대형 상용차를 전착도장할 수 있는 도장설비를 도입한 것을 비롯, 각종 첨단 생산시설을 갖추고 있으며, 차체용접용 로봇을 도입, 트럭차체공장의 경우 100% 자동화를 실현하는 등, 상용차 공장으로서는 높은 자동화율을 실현했다.

용어설명

※ 전착도장 : 전기 전도성이 있는 대상물을 물에 분산한 도료 속에 침적해서 전기적으로 도료를 도장하는 방법

(3) 환경친화적 생산 환경 구현

전주공장은 녹지와 조경이 뛰어나 공원과 다름없다는 방문객들의 평가를 받고 있다. 환경친화적인 녹색 공장을 만든다는 컨셉 아래 설계된 현대자동차 전주공장에는 현재 소나무 등 교목 1만여 그루와 영산홍 등 관목 13만여 그루 등 총 14만여 그루의 나무가 심어져 있다.

전주공장은 1999년 6월과 12월에 각각 환경부문 국제 인증인 ISO 14001을 획득하고 환경친화기업으로 지정되는 등 환경 부문에서의 남다른 노력을 인정받고 있다.

(4) 상용차개발센터 … 500여 명의 전문연구인력 보유

전주공장 內 66,000㎡(20,000평)의 대지 위에 총공사비 400여 억 원을 들여 96년 1월 문을 연 상용차 개발센터는 상용차 연구소로서는 국내 최대규모를 자랑한다.

상용차개발센터에서는 5백여 명으로 구성된 부문별 전문연구원들이 디자인에서부터 컴퓨터 엔지니어링에 의한 차량설계 및 사전제작, 차량충돌 시험연구 시뮬레이션, 차체 및 주요부품의 선행개발, 세부설계 등의 업무를 수행하고 있다.

전주공장은 단일공장 내에 생산시스템과 연구시스템을 동시에 갖춰, 각 부문의 보다 긴밀한 의견 교류가 가능해졌고, 이를 통해 문제의 신속하고 유기적인 해결이 가능해졌다는 평가다.

(5) 지역 사회 발전을 위한 노력 경주

전주공장은 9000여 명 이상의 직간접 고용 창출 및 지방세 납부로, 지역사회 경제에 활력소가 되고 있으며, 임직원들의 식사용으로 한 달 평균 80kg 쌀이 350가마니 소요되는 쌀 대부분을 지역 농협에서 구입하고, 지역 주민들과 함께하는 문화 행사를 개최하는 등 지역 사회의 일원으로서 책임과 역할을 다하기 위해 노력하고 있다.

4. 향후 전망

현대차는 전주공장 생산능력을 2006년 연간 50,000여 대에서 올해 안에 60,000대로 늘릴 계획이며, 2010년 80,000대, 2012년 100,000대를 목표로 중장기 발전계획을 확정했다.

현대차는 이를 위해 2004년 2천3백억 원을 시작으로 2013년까지 연간 2,000억 ~ 3,000억 원의 연구개발 및 설비 확장에 투자하기로 했으며, 현재 30%대인 수출비중을 50%대 이상으로 높여 판매 구조를 수출 중심으로 재편해 나갈 계획이다.

5. 각종 수상 실적

Copyright © CARISYOU. All Rights Reserved.

토크/댓글0 개

0 / 300 자

작성된 댓글이 없습니다.